Latest Products More

Why Choose Us

Professional & Qualified

We focus on being highly innovative and creative in developing our products and services as well as offering broad coverage with competitive terms.

Professional & Qualified

We enhance our industry operations by relieving you of the worries associated with freight forwarding.

Quality Materials

Our facilities meet high security requirements and are certified to the highest local standards.

Efficient Shipping

We cooperate with professional logistics companies to offer efficient global goods transports.

Customer Support

An integrated approach to providing services allows our clients to benefit from the advantages.

1+

Professional Team

63m2

Factory Area

1+

Countries and Regions

1+

Certificates and Awards

Request for Quotations (RFQ)

We are a leader in technology and R&D in the same industry in China and even around the world. Our products are exported to all over the world and have been highly praised by customers. We look forward to your becoming our next customer.

- Submit an RFQ in just one minute.

- Get multiple quotations from Verified Suppliers.

- Compare and choose the best quotation!

Get Quotations Now

-

Portable Forest Firefighting Water Pump

Portable Forest Firefighting Water Pump TDP0.75-220 The TDP0.75-220is designed for fast and efficient firefighting in forests, mountains, and remote areas. It features a single-stage centrifugal pump with a maximum flow ... -

Mobile Hydraulic Lighting Tower (Trailer Type)

Mobile Hydraulic Lighting Tower (Trailer Type) High Brightness and Reliable Power The Mobile Hydraulic Lighting Tower delivers strong and stable illumination for construction, rescue, and outdoor operations. It uses four ... -

Mobile LED Light Tower with 9m Hydraulic Lifting and 7kW Generator

This trailer-mounted LED light tower features four 150W LED lamps, 9m lifting height, and a 7kW generator with electric or remote start, ideal for outdoor lighting. -

8kW Portable Gasoline Generator with Easy Mobility

Short Introduction (no passive voice): The 8kW portable gasoline generator delivers stable power for construction, farming, and emergency use. It runs at 230/380V, 50Hz, with manual or electric start. Its ...

About Us

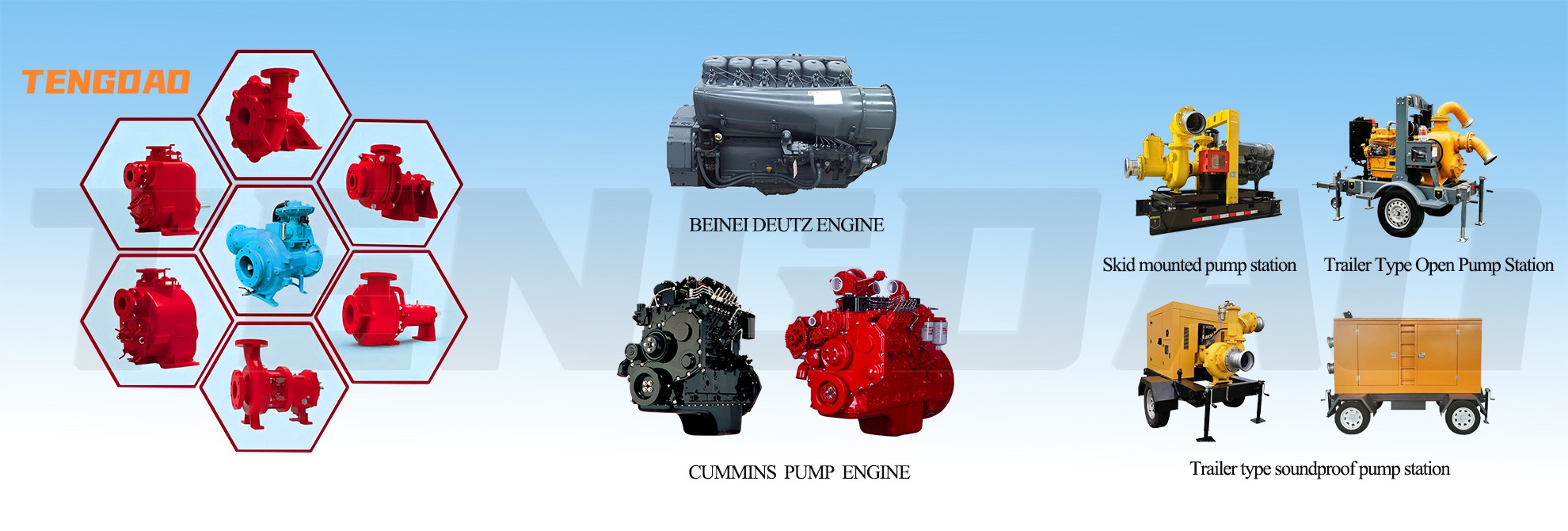

Shanghai Tengdao Industrial Co., Ltd. is dedicated to the development of electric power and flood prevention industries, specializing in the research, development, manufacturing, and sales of generator sets, mobile flood control pump trucks, mobile lighting towers, emergency power generator sets, and internal combustion engine welding machines. Leveraging the company’s strong technical and economic capabilities, we continuously develop new products with high-quality technical standards. Our products are widely applicable in municipal sewage and flood prevention projects, agricultural irrigation, power rescue operations, railway engineering, fire-fighting drainage, and various outdoor construction activities, maintenance and repair, accident response, and disaster relief. The company adheres to the principles of technological leadership, quality first, and customer supremacy, providing satisfactory services to a wide range of users.

Partners

Pumps,Generators,Lighthouse,Hydraulic station-TENGDAO

Pumps,Generators,Lighthouse,Hydraulic station-TENGDAO

WhatsApp

Scan the QR Code to start a WhatsApp chat with us.